Lean Haus & 5 Lean Prinzipien

Was ist das Lean Haus? Was sind die 5 wesentlichen Prinzipien im Lean Management?

Diese Fragen werden in diesem Beitrag beantwortet.

Das Lean Haus

Das Lean Haus beinhaltet die wesentlichen Konzepte des von Taiichi Ohno entwickelten Toyota-Produktionssystems (TPS).

Der Startpunkt – das Dach im Lean Haus – im Toyota-Produktionssystems (TPS) ist der Kunde. Kundenorientierung bedeutet ein Produkt mit der besten Qualität, zu den niedrigsten Kosten (besten Preis) und kürzester Durchlaufzeit (pünktliche Lieferung) herzustellen.

Dabei wird Arbeitssicherheit und hohe Mitarbeitermotivation sichergestellt, während Verschwendungen im Herstellungsprozess stetig reduziert und damit die Durchlaufzeit weiter reduziert wird.

In der nächsten Ebene sorgen eine starke Vision und Mission des Unternehmens im Rahmen von Hoshin Kanri Strategieentwicklung und -entfaltung dafür, dass die Mitarbeiter des Unternehmens zielgerichtet und gemeinsam auf der Basis von strategischen Säulen im Hinblick auf ihre Geschäftsfelder ausgerichtet zusammen arbeiten.

Das Lean Haus basiert im wesentlichen auf den zwei Pfeilern des Toyota-Produktionssystems.

Das Konzept Just-in-Time umfasst die Prinzipien von Takt, Ein-Stück-Flussm, Sog/Kanban und das Konzept von schnellen Werkzeugwechseln (SMED).

Das Konzept Jidoka („Autonomation“ oder „intelligent Automation with a human touch“) umfasst die Prinzipien der 0-Fehler Strategie, Qualität im Prozess, Intelligent Automation mit sofortige Stop der Produktion sowie Poka-Joke und PDCA-Zyklus für strukturierte Problemlösungen.

Die Basis des Lean Haus – das Fundament – sind die grundlegenden Standards wie Arbeitssicherheit, Ordnung und Sauberkeit, Standardarbeit und visuelles Management. Diese Prinzipien sorgen für Ordnung, Disziplin und Prozessorientierung auf dem Shopfloor.

Auf dieser Basis kann Stabilität durch Total Productiv Maintenance (TPM) und geglättete und nivellierte Produktion (Heijunka) entstehen.

Der Status Quo wird immer weiter durch Führung (Human Management) optimiert. Exzellente Führung sorgt für stetige Reduzierung von Verschwendung und Prozessverbesserung, Coaching im Prozess, Prozessanalysen und stetiges Shopfloor Management.

5 Lean Prinzipien

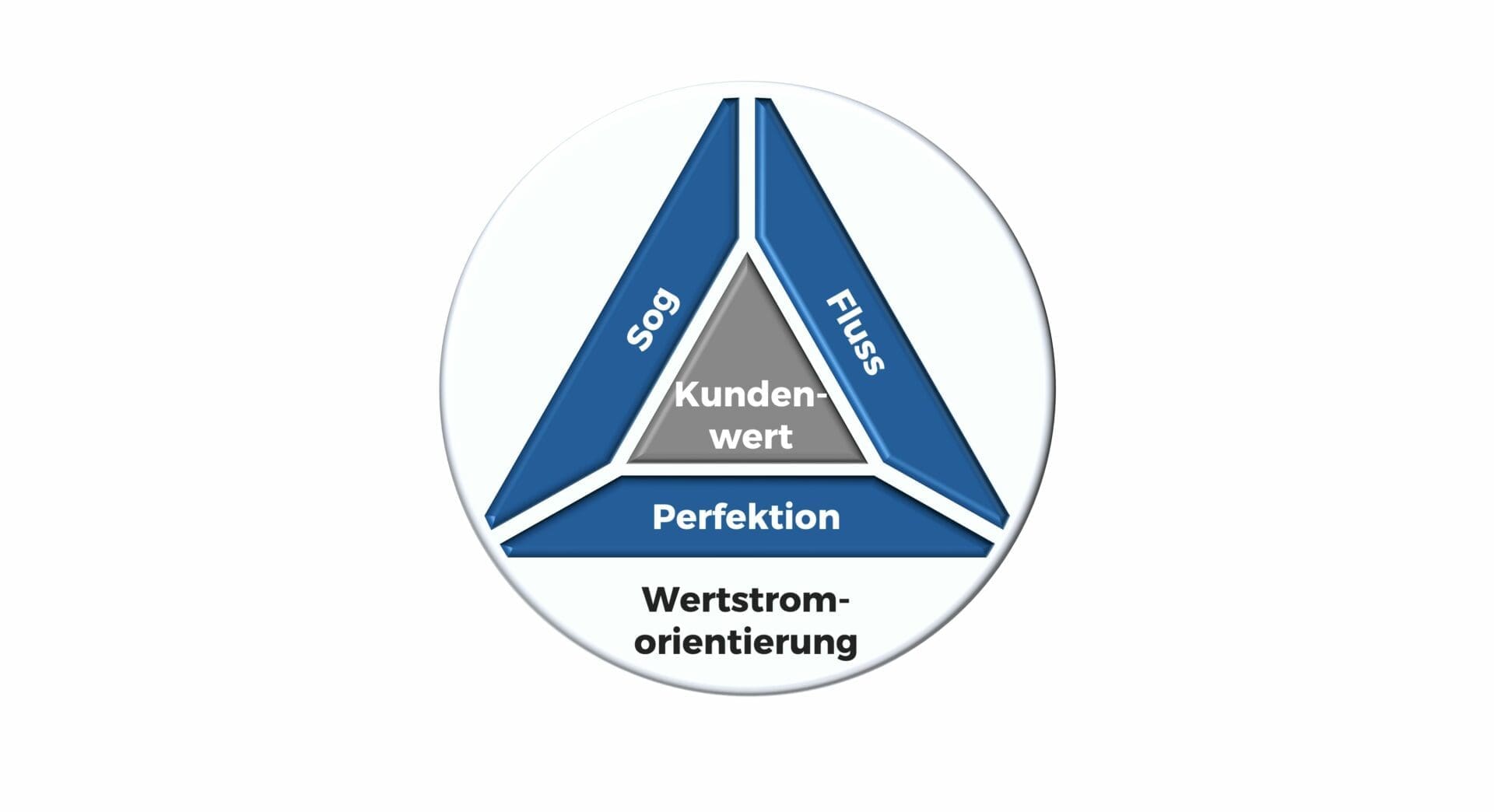

Wenn wir uns mit Lean Management beschäftigen, stoßen wir irgendwann auf die Lean Prinzipien. Die Lean Prinzipien beschreiben, wie ein Prozess idealerweise aufgebaut sein sollte, um optimale Ergebnisse zu liefern. Die Lean Prinzipien sind:

Wertschöpfung

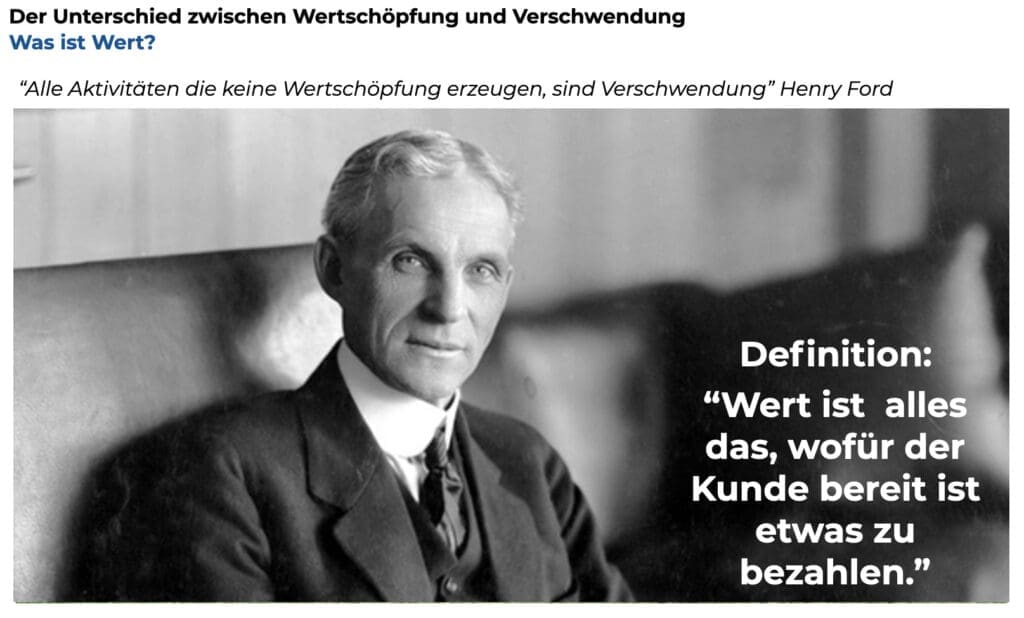

Um es mit Henry Ford zu sagen: „Wert ist alles das, wofür der Kunde bereits ist etwas zu bezahlen“. Wir können also Wert und Wertschöpfung immer nur aus der Perspektive des Kunden definieren.

Alle Aktivitäten die keine Wertschöpfung (für den Kunden) erzeugen sind also Verschwendung. Da Verschwendungen also nicht zur Wertschöpfung beitragen sind diese zu eliminieren und wenn das nicht möglich ist, zu reduzieren.

Muda, Muri, Mura

Auf dieser Denkweise beruhen auch die japanischen Begriffe von Muda (Verschwendung) und Muri (Überlastung) und Mura (Unregelmäßigkeit).

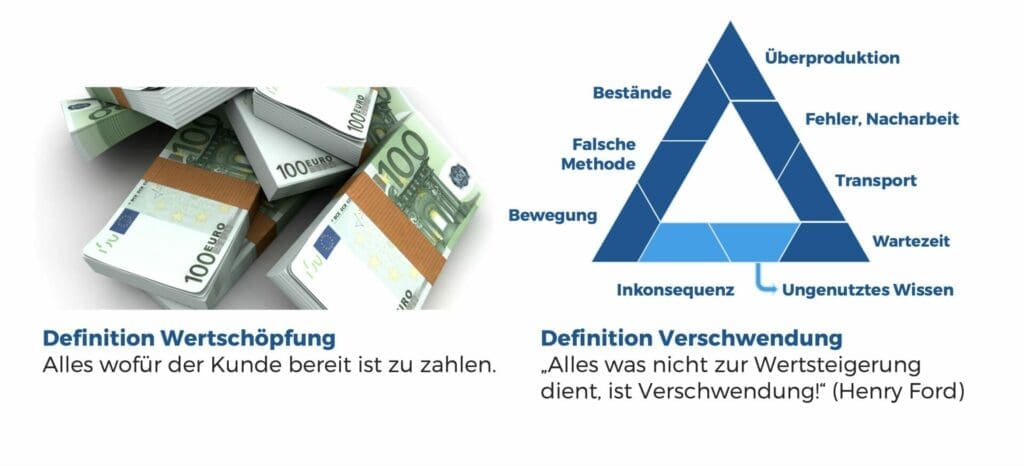

Der Begriff Muda (Verschwendung) ist allgemein bekannt und steht richtigerweise für die 7+2 Arten der Verschwendung. Diese sind:

- Überproduktion

- Bestände

- Defekte Teile, Ausschuss

- Falsche Arbeitsprozesse

- Transport

- Bewegung

- Wartezeit

Wir ergänzen auch noch zwei weitere Formen der Verschwendung, die sich unmittelbar auf Führung beziehen:

- Nicht Einhalten von Normalleistung (Normalleistung ist die zu erwartende, normale Arbeitsleistung ohne Überlastung)

- Nicht Nutzung von Mitarbeiterwissen und -potential

Der Begriff Muri steht für Überlastung oder Überbeanspruchung von Mensch, Maschine oder Material. Dabei handelt es sich beispielsweise um ständige Zusatzleistung und Mehrarbeit oder zum Beispiel Ertrag auf Kosten von Gesundheit.

Der Begriff Mura steht für Unregelmäßigkeit oder zu große Varianz in Prozessen. Dabei handelt es sich beispielsweise um Situationen in denen keine Standards eingehalten werden, es keine Visualisierung gibt und wechselnden Kundenforderungen.

Störungsfreiheit

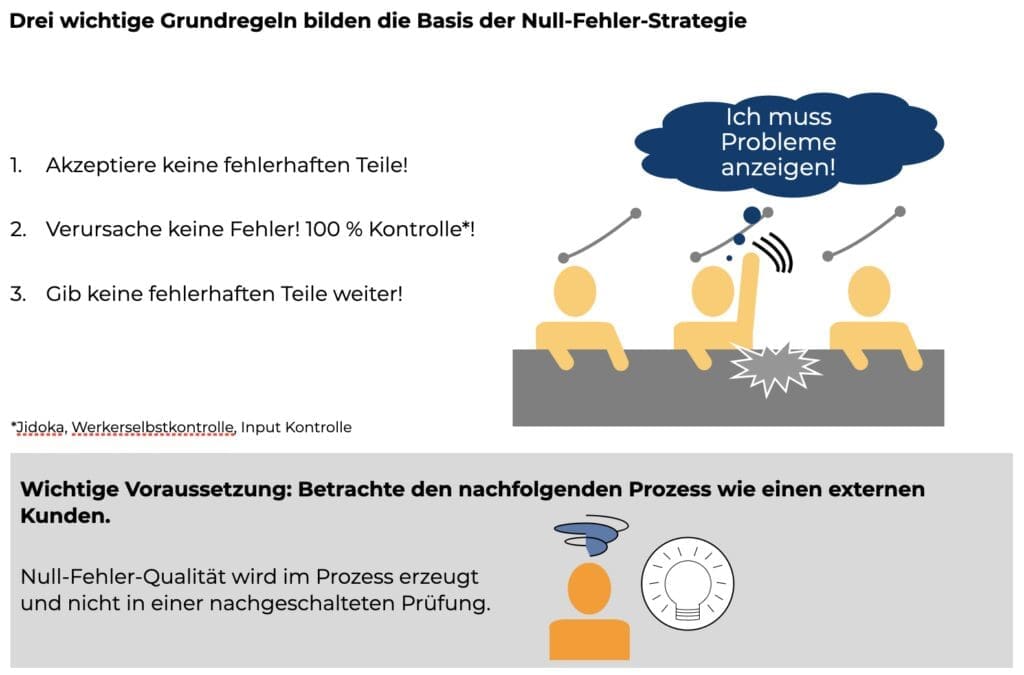

Robuste, störungsfreie Prozesse bilden die Grundlage für Stabilität in der Wertschöpfung. Störungsfreiheit lässt sich erreichen durch Etablierung der 0-Fehler Strategie. So kann Qualität im Prozess entstehen. Anstatt Qualität nach der Produktion zu sichern, wird Qualität durch Input/Parameter-Kontrolle und Selbstkontrolle durch die Mitarbeiter in den Prozess eingebaut. Gleichzeit führen Lösungen zur Fehlervermeidung (Poka-Joke) dazu, dass Fehler überhaupt nicht entstehen können. Wenn Fehler auftreten, gilt es sofort die Produktion zu stoppen, um das Problem zu untersuchen und Fehler sofort abzustellen. Dazu greifen wir auf den PDCA-Zyklus für strukturierte Problemlösungen zurück.

Um Störungsfreiheit zu erreichen ist unbedingt zunächst Arbeitssicherheit und Ordnung & Sauberkeit und Visualisierung auf dem Shopfloor zu etablieren. Sie bilden die Grundlage für robuste, störungsfreie Prozesse.

Fluss

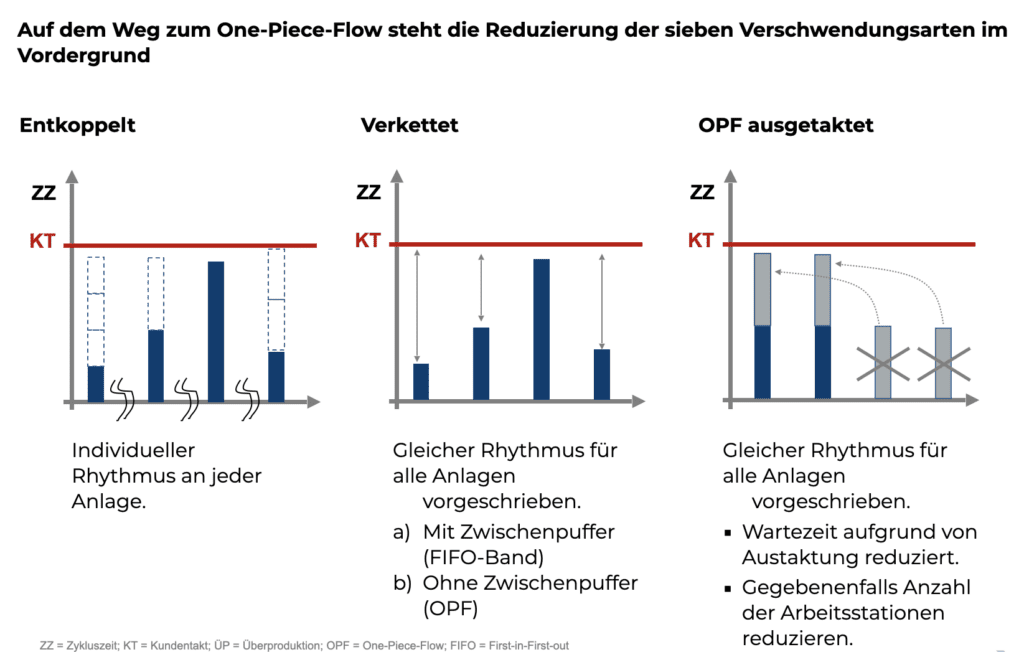

Im Idealfall besteht ein durchgängiger One-Piece-Flow von Rohmaterial zum Fertigprodukt. Wo nicht im Fluss produziert wird, entsteht zwischen den Prozessschritten Verschwendung durch Bestände. Das Ziel ist also ein kontinuierlicher Fluss mit geringst möglicher Weitergabemenge. Diese Strategie minimiert die Durchlaufzeit.

Der Fluss wird durch Synchronisierung und Verkettung von Prozessschritten im Wertstrom erreicht. In der Produktion sehen wir U-Zellen, die nach dem Chaku-Chaku-Prinzip angeordnet sind, wobei der Werker den Transport der Teile übernimmt.

Takt

Der Kundentakt definiert den geforderten Produktionsrhythmus. Der Kundentakt gibt an, wie viel Zeit für eine bestimmte Tätigkeit idealerweise in Anspruch genommen werden darf, um die Kundennachfrage genau zum richtigen Zeitpunkt – Just-in-Time – zu befriedigen.

Auf dieser Basis lässt sich der Prozess austakten, d.h. Nivellierung und Glättung auf der Basis des Kundentakts. Es geht um die Schaffung eines einheitlichen, nivellierten Produktionsablaufes, indem die Aufträge in eine bestimmte, sich wiederholende Reihenfolge gebracht und die Tagesschwankungen geglättet werden, sodass Ungleichmäßigkeiten vermieden werden. (Heijunka).

Sog

Sog oder „Pull“ Produktion bedeutet das Material ohne Abruf nicht Weitergegeben wird. Daher spricht man auch von nachfüllender Produktion.

Der nachgelagerte Prozess holt die benötigten Teile in notwendiger Stückzahl zum geforderten Zeitpunkt beim vorgelagerten Prozess ab. Es wird also nur produziert, was benötigt wird, und zwar erst dann, wann es benötigt wird. Sog-Produktion wird mit Hilfe von Kanban Systemen (Karten) ermöglichte, die als Bestellung im Wertstrom „flussaufwärts“ die Bestellung auslösen.

Die Sog- oder „Pull“ Produktion ermöglicht einen Produktionsprozess, der mit minimalen Beständen auskommt und dadurch eine kurze Durchlaufzeit ermöglicht.

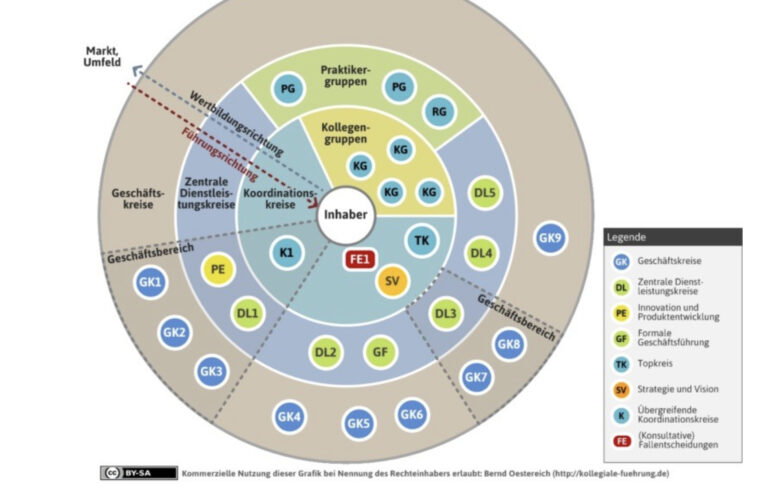

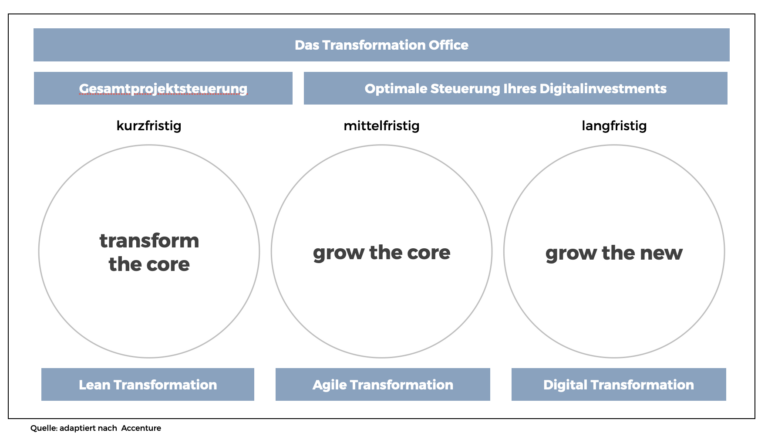

TEAMTHINK – Spezialist für Lean Culture Change

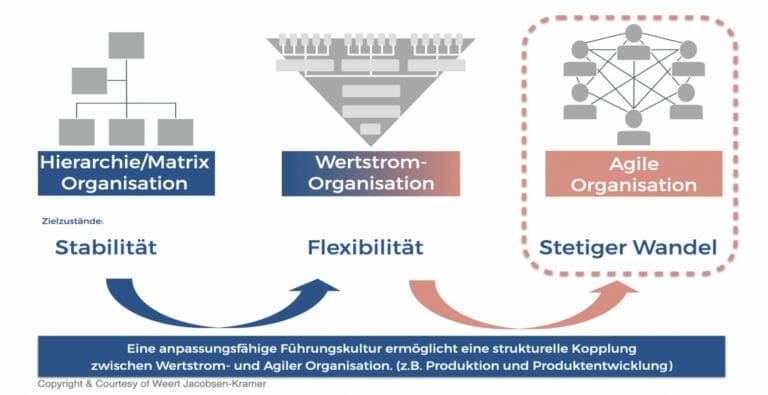

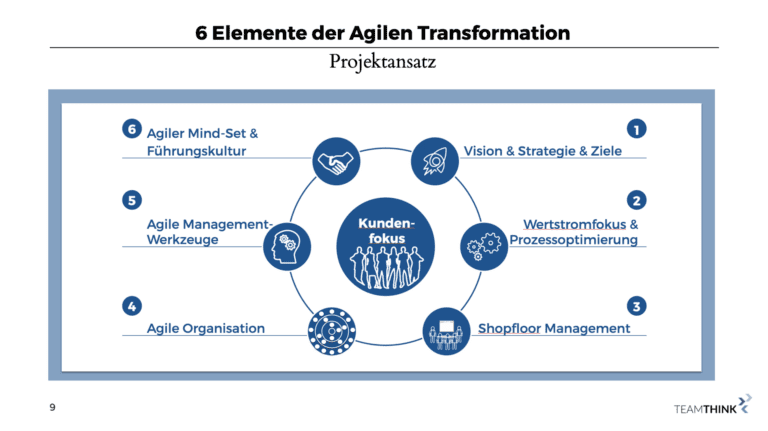

Lean oder Agile Transformation geht immer mit einer Entwicklung der Führungskultur im Unternehmen einher.

TeamThink – International Business Consulting ist spezialisiert auf Lean und Agile Transformation in Kombination mit Führungskulturwandel.

Wir unterstützen unsere Kunden einerseits auf dem Weg zur operativen Exzellenz auf der Basis von Lean & Agile Management.

Wir liefern andererseits aus einer Hand die notwendigen Führungstrainings für den Kulturwandel im Führungsteam mit dem unsere Kunden kollaborative Exzellenz erreichen.

Unsere Kunden bekommen so die gesamte Transformation gut abgestimmt zueinander aus einer Hand.

Contact us now!

We have more than 20 years of experience and deliver high quality consulting for your Agile, Lean or Digital Transformation.