Lean Produktion System (LPS)

„The Toyota Way“ leitet eine Ära ein

Im Jahr 2003 erschien mit „The Toyota Way“ geschrieben von Jeffrey Liker eines der meist verkauften Bücher über das Lean Produktion System. Neben dem Buch „The Machine That Changed the World“ von Womack, Jones und Roos zählt das Buch der Toyota Weg zur Standardlektüre für jeden Manager und Berater und leitete die Ära des Lean Management in Deutschland ein.

Seit mehr als 70 Jahren gibt es das Lean Management System mittlerweile, dass maßgeblich durch die Firma Toyota bekannt geworden ist.

Seit ungefähr 30 Jahren pilgern Unternehmensführer („Japanreisen“) aus aller Welt regelmäßig nach Japan um dort vor Ort aus erster Hand das Lean Produktion System zu erleben.

Seit 20 Jahren ist Lean Management und seine Werkzeuge fester Bestandteil von Unternehmenskulturen weltweit.

„Warum ist das so?“, mag man sich fragen. Die Antwort ist einfach und überzeugend:

Das Lean Produktion System (LPS) ist das erfolgreichste System zum Unternehmensmanagement, um Kostenreduktion durch steigende Produktivität zu erreichen, während gleichzeitig zufriedene Kunden, die mit höchster Qualität und Lieferpunktlichkeit zum besten Preis überzeugt werden und sich hoch motivierte Mitarbeiter unter optimalen Bedingungen der Arbeitssicherheit in der Wertschöpfung einsetzen.

Faszination Lean Produktion System (LPS)

Die Faszination für das Lean Produktions System lässt sich am besten in dem folgenden Zitat von Jeffrey Liker zusammenfassen, das gut ausdrückt, dass das Lean Produktion System keine Ansammlung von wirksamen Managementwerkzeugen ist, sondern vielmehr eine ethische Lebenshaltung, in der sich das Streben nach stetiger (Selbst)Verbesserung mit höchsten Leistungsansprüche vereint.

„Toyota is as much a state of mind, as it is a car company.“

– Jeffrey Liker

Der Wettstreit ist entschieden

Aus der Perspektive der Industriegeschichte ist der Wettstreit um das bessere Produktionssystem zwischen dem auf Massenproduktion (Batch-Produktion) und Maschinenauslastung optimierten FORD-Produktionssystem und dem auf Verschwendungsvermeidung und optimalen Fluss (One-Piece-Flow) optimierten Toyota Produktionssystem entschieden.

Diesen Wettstreit konnte das Lean Produktion System (LPS) ganz klar für sich entscheiden. Mehr oder weniger alle renommierten Unternehmen der Welt nutzen mittlerweile das LPS um die eigenen Ziele zu erreichen.

Während in den USA („Land of the plenty“) in der Nachkriegszeit (WW II) ein Überfluss an Material-, Mitarbeiter- und Kapitalressourcen vorherrschte und der Autoproduzent FORD seinen Produktionsprozess auf Auslastung der Maschinen und Massenproduktion optimierte, herrschten in Japan ganz andere Verhältnisse.

Die besiegte Kriegspartei plagten Japan ein chronischer Mangel an Material, Mitarbeitern und Kapital. In diesen widrigen Umständen entschied sich die Familie Toyoda, bekannt für die Produktion von Webstühlen, in die Entwicklung und Herstellung von Automobilen zu investieren.

Von Beginn an war die Vermeidung von Verschwendung und der Fokus auf einen kostengünstigen, optimalen Produktionsherstellungsprozess Kernelemente des Toyota Wegs. Es wurden immer wieder Wege gesucht mit möglichst wenig Kapitalaufwand in der Produktion das Optimum aus Material und Mitarbeitern herauszuholen.

So entstand das Konzept von „Low Cost Intelligent Automation“. Es werden möglichst einfache technische Lösungen für Automatisierungen im Produktionsprozess angestrebt. Es wird angestrebt die Fixkosten (Maschinen) möglichst niedrig zu halten und mit variablen Kosten (Mitarbeiter) auf steigenden oder sinkenden Bedarf zu reagieren.

Es wird in die Herstellung von Dingen (Monozukuri) und die Formung von Menschen (Hitozukuri) unterschieden. Das LPS legt starken Wert auf die Entwicklung der Mitarbeiter, da Menschen im Gegensatz zu leblosen Maschinen ständig lernen und sich weiterentwickeln wollen.

In Zuge der Ölkrise Anfang der 1970er Jahre avancierte Toyota aufgrund seines Produktionskostenvorteils innerhalb weniger Jahre zum Weltmarktführer in der Automobilherstellung, während die amerikanischen und europäischen Automobilhersteller mit hohen Produktionskosten und Umsatzrückgängen zu kämpfen hatten.

Produktionskostenvorteil

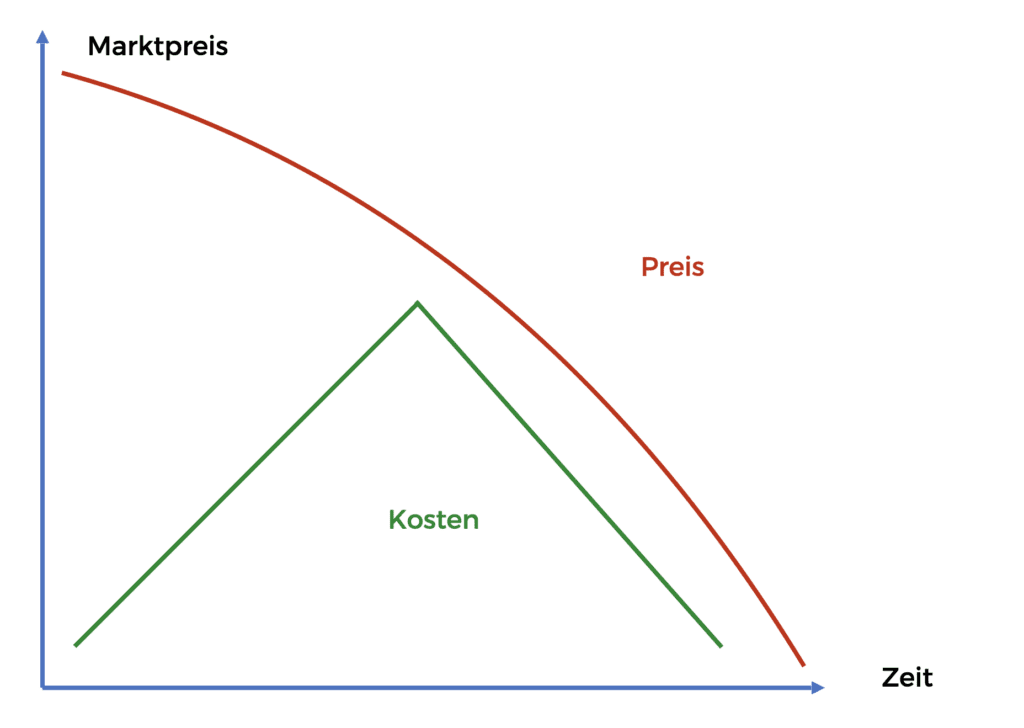

In jedem Markt sinkt das Preisniveau für Produkte, während die Kosten kontinuierlich steigen. Der Markt und Kunden wollen stetig niedrigere Preise für ein innovatives Produkt zahlen (bei bester Qualität und Lieferzeit) und die Eigentümer und Mitarbeiter verlangen stetig höhere Profite und steigende Gehälter .

Durch die Implementierung von LPS erarbeiten sich Unternehmen immer noch Produktionskostenvorteile. Denn jedes Unternehmen ist mit dem Konflikt zwischen steigenden Kosten und sinkenden Preisen konfrontiert und gezwungen die Kosten zu reduzieren und die Produktivität stetig zu erhöhen.

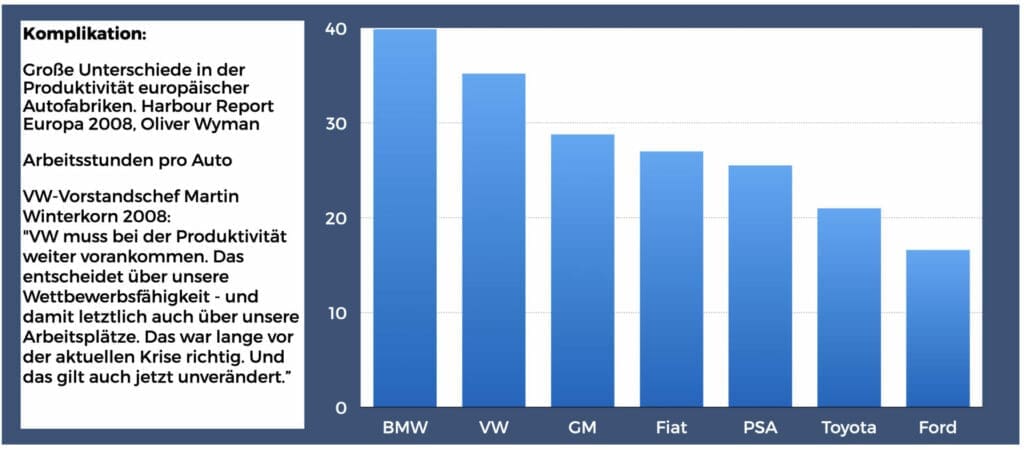

Beispielsweise zeigt eine Untersuchung des Beratungsunternehmens Oliver Wyman aus dem Jahr 2008, die immer noch großen Unterschiede in der Produktivität (Arbeitsstunden pro Auto) in der weltweiten Automobilindustrie.

Ohno Taiichi – Vater des Toyota-Produktionssystems

Das Toyota Produktionssystem wurde maßgeblich von Ohno Taiichi ( 29. Februar 1912 – 28. Mai 1990) entwickelt. Er gilt als Vater des Toyota-Produktionssystems und war der wichtigste Architekt des Wiederaufbaus von Toyota nach dem 2. Weltkrieg. Er begann 1943 als Produktionsingenieur und ging 1978 als Toyota Executive in den Ruhestand.

Unter seiner Führung wurden die 7 Verschwendungsarten (auf Japanisch muda) und die Konzepte von Just-in-Time, Jidoka, Fluss, Pull und Kanban- und Supermarkt-Systeme basierend auf Standardprozessen entwickelt.

Von Taiichi Ohno stammt auch die berühmte Aussage: „Without Standards, there can be no improvement at all.“ Im Kern drückt diese Satz aus, wie wichtig der ständige und unnachgiebige Drang nach Verbesserung im Prozess für Ohno war.

Erst nach seinem Ruhestand 1978 wurde er dazu überredet, das Managementsystem und die damit verbundenen Grundsätze, die sich unter seiner Führung entwickelt hatten, formell niederzuschreiben. Er schrieb mehrere Bücher über dieses System, darunter Toyota Production System: Beyond Large-Scale Production.

„Having no problems is the biggest problem of all. Progress cannot be generated, when we are satisfied with the current situation.“

– Taiichi Ohno

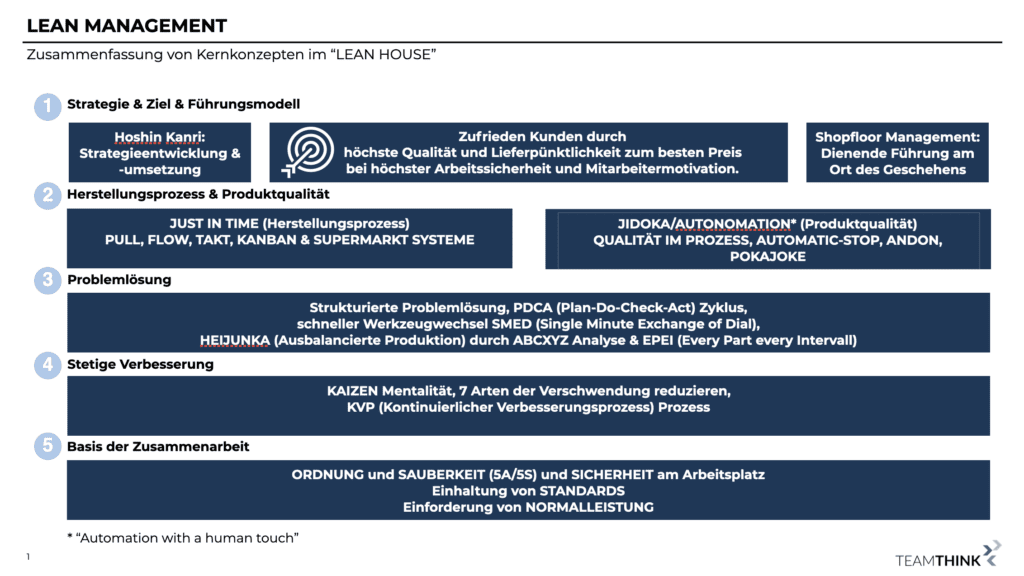

Das Lean Haus

Das Lean Haus ist eine schematische Übersicht in der die wesentliche Kernelemente des LPS in einer Grafik dargestellt werden. Das „Dach“ bildet das Strategie, Ziel und Führungsmodell. Das „Dach“ wird von den zwei Säulen „Just-in-Time-Produktion“ und „Jidoka/Autonomation“ getragen. „Problemlösung“ und „Stetige Verbesserung“ bauen auf dem Fundament „Basis der Zusammenarbeit“ auf.

Die einzelnen Elemente werden nachfolgend kurz erläutert. Für eine vollständige Erklärung der einzelnen Elemente empfehlen wir die genannte Literatur.

Strategie, Ziel und Führungsmodell

Das übergeordnete Ziel im LPS sind zufriedene Kunden, die mit höchster Qualität und Lieferpunktlichkeit zum besten Preis überzeugt werden, während sich hoch motivierte Mitarbeiter unter optimalen Bedingungen der Arbeitssicherheit in der Wertschöpfung einsetzen.

In einen jährlich sich wiederholenden Strategieentwicklungsprozess (Hoshin Kari) werden Ziele zwischen allen Bereichen über eine sogenannte X-Matrix abgeleitet und harmoniert und Zielkonflikte reduziert.

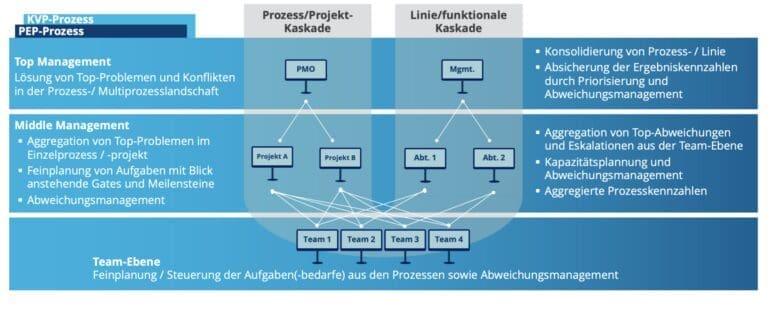

Die tägliche operative Zielerreichung und die Steuerung von Abweichung am Ort des Geschehens wird über den Aufbau eine Kaskade der Regelkommunikation sichergestellt. Zentral ist dabei die dem Wertstrom „dienende Führungshaltung“ der Führungskräfte. Führungskräfte verstehen sich als Befähiger und Problemlöser und Treiber von kontinuierlicher Verbesserung im Sinne des Wertstroms.

Herstellungsprozess und Produktqualität

Im Kern geht es im LPS darum Verschwendung im Wertschöpfungsprozess durch die Realisierung der Prinzipien „Just-in-time“ (The right part at the right place at the right time) und „Jidoka“ (Automation with a human touch) zu reduzieren.

Der Herstellungsprozess (JIT) basiert auf den Prinzipien von Sog, Fluss und Takt und Materialströme werden bei möglichst niedrigen Bestand über sich selbst regulierende autonome Regelkreisläufe über Knaben-Karten gesteuert. Gegebenenfalls wird Bestand in sogenannten Material-Supermärkten aufgebaut, um einen kontinuierlichen Produktionsprozess zu gewährleisten.

Die Produktqualität wird dadurch sichergestellt, dass die Produktion während der Produktion beim Auftreten von Abweichungen oder Fehlern idealerweise automatisch (Automatic Stop) oder von Menschen angehalten wird.

Mitarbeiter am Band wurden angehalten, die Produktion anzuhalten („Pull the line“), wenn Probleme in der Produktion entstanden. Ein Team von Facharbeitern und Meistern löst dann zunächst das Problem, so dass das Band wieder anfahren konnte und untersuchte dann die Kernursache des Problems, um dieses nachhaltig abzustellen.

Die Qualitäts-Mentalität wird passen in dem Slogan „Build-in-Quality“ ausgedrückt. Es wird nur gute Qualität im nächsten Prozessschritt angenommen. Es wird nur gute Qualität produziert und weitergegeben. Bei Abweichungen wird die Produktion angehalten.

Andon Systeme (Lichtsignale) signalisieren dem Meister in der Produktionshalle an welchem Arbeitsplatz gerade Probleme vorhanden sind. Auf Problem- und Unfallvermeidung (Pokajoke) optimierte Werkzeuge und Maschinen sichern eine ausfallsichere Produktion.

Contact us now!

We have more than 20 years of experience and deliver high quality consulting for your Agile, Lean or Digital Transformation.

Problemlösung

Strukturierte Problemlösung von immer wiederkehrenden Problemen ist eine besonders schwierige und wichtige Disziplin im LPS.

Wir unterscheiden leichte Probleme, die sofort vom Mitarbeiter oder Meister gelöst werden können. Im Fokus liegen mittelschweren Problemen, die mit etwas Aufwand (z.B. PDCA Zyklus oder Kaizen Workshops) gelöst werden können. Außerhalb des Fokus liegen seltene schwerwiegende Probleme, die nur mit hohem Aufwand gefunden und behoben werden können (z.B Six Sigma).

Im letzten Fall sind externe Berater oder Experten zu beauftragen. In den ersten beiden Fällen geht es darum die Problemlösekompetenz im Unternehmen aufzubauen.

Eine wesentliche Methode ist die Optimierung von Werkzeugwechsel (SMED, Single Minute Exchange of Dual), um die Effektivität in der Produktion zu erhöhen und die Durchlaufzeiten zu reduzieren.

Schließlich gilt es in jeder Produktion die Auslastung von Mensch und Maschine durch Nivellierung und Glättung zu optimieren. Unter dem Stichwort Heijunka finden sich recht komplexe Analyemethode wie ABC / XYZ und EPEI-Analyse. Richtig angewandt führen Sie zu einer erheblichen Verbesserung in den Produktionsabläufen.

Stetige Verbesserung

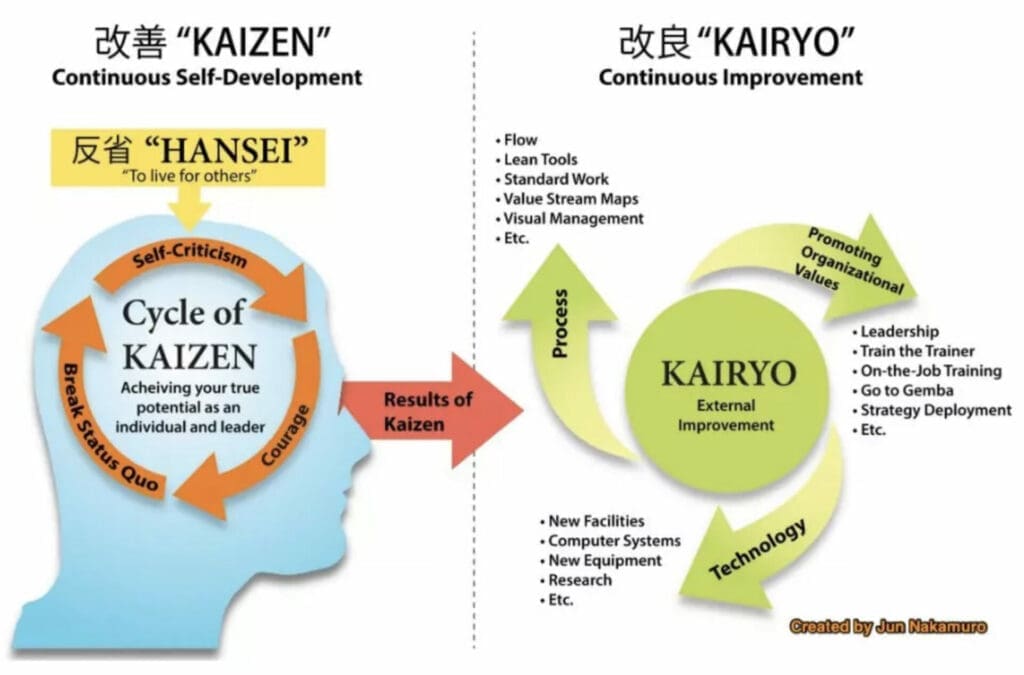

Das Kai-Zen Konzept ist die grundlegende Haltung im LPS und mittlerweile Allgemeinwissen im Industriekontext. Wie das genannte Zitat von Taiichi Ohne deutlich macht ist diese Haltung absolut zentral für das Verständnis von LPS.

Allerdings gibt es laut Jun Nakamuro Übersetzungsfehler, die richtig gestellt werden sollen.

KAIZEN meint eigentlich das kontinuierliche Streben nach Selbstverbesserung auf der Grundlage der Überzeugung, dass jeder Mensch sein Leben einsetzen sollte, um andere Menschen zu unterstützen (HANSEI).

Erst durch den individuellen Anspruch an die stetige Selbstverbesserung entsteht im Ergebnis eine Veränderung in der physischen Welt in Prozessen, Technik oder Werten. (KAIRYO)

Was wir im allgemeinen unter KAIZEN verstehen, ist in der Regel der kontinuierliche Verbesserungen Prozess (KVP) in der physischen Welt. Mitarbeiter beobachten Fakten am Ort des Geschehens und bringen Idee für Verbesserungen ein, die sorgfältig nachverfolgt werden. Der KVP basiert aber auf die oben genannte eine Haltung und Einstellung zugrunde gehen.

Ich denke alleine an dieser detaillierten Aufgliederung des KAIZEN Begriffs können wir erkennen, welche zentrale Rolle diese Einstellung gegenüber den sich selbst und dem Arbeitgeber und der Umwelt im LPS spielt.

Die Basis der Zusammenarbeit

Egal in welcher Branche das LPS angewendet wird, die folgenden Werkzeuge sind immer die Basis für die Zusammenarbeit im LPS.

Einerseits wird über Ordnung und Sauberkeit am Arbeitsplatz („5S/5A“ Initiativen) überhaupt erst die Grundlage für Zuverlässigkeit gelegt und eine Kultur der Wertschätzung gegenüber Material und Eigentum etabliert.

Darüber hinaus wird über optimale Arbeitssicherheit eine Kultur der Wertschätzung gegenüber Mitarbeitern etabliert.

Die Basis für jede Veränderung ist die Etablierung und Einhaltung von Standards und das Erbringen von Normalleistung. „Without Standards, there can be no improvement at all.“ Taiichi Ohno.

Hierbei gilt: Wer es als Manager nicht schafft Ordnung und Sauberkeit und Arbeitssicherheit und Standards zu etablieren, wird komplexeren Werkzeuge des LPS nicht etablieren können.

Produktionsstandorte in denen es einen hohen Standard an Ordnung und Sauberkeit und Arbeitssicherheit gibt, sind in der Regel auf wirtschaftlich erfolgreich und auch in der Lage komplexere LPS Werkzeuge zu implementieren.

Weert Jacobsen Kramer

Contact us now!

We have more than 20 years of experience and deliver high quality consulting for your Agile, Lean or Digital Transformation.

Zentrale Key Performance Indikatoren (KPIs)

Im LPS gibt es fünf zentrale KPI´ s die in der Regel als Baseline vor einem Projekt erhoben und kontinuierlich auf Veränderung geprüft werden.

- Durchlaufzeit (Wie lange braucht es vom Rohmaterial bis zum fertigen Produkt?)

- Durchsatz (Wie viele Teile fließen durch den Prozess?)

- Produktivität (Wieviele Output entsteht im Verhältnis zum Input?)

- Liefertreue (Wie Pünktlich wird geliefert?)

- Qualität (Wie hoch ist die Produkt- und Prozessqualität?)

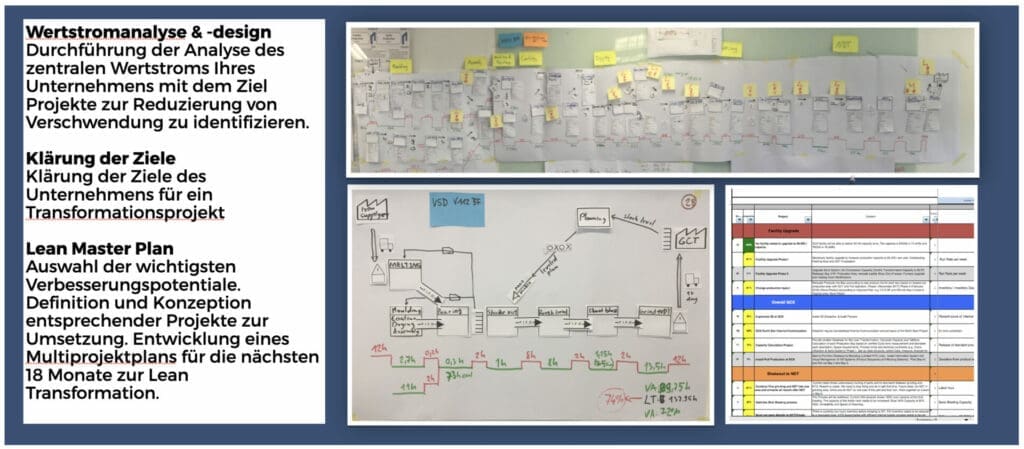

Wertstromanalyse & -design & Lean Masterplan

Wie gelingt der erfolgreiche Start in das Lean Produktion System (LPS)?

Der beste Weg in die das Lean Produktion System ist, dass Sie eine Analyse ihres zentralen Wertstroms durchführen. Aus dieser Analyse lassen sich sofort ganz konkrete Verbesserungspotentiale und Umsetzungsprojekte ableiten.

Der optimierte Wertstrom wird per Wertstromdesign für die Zukunft definiert. Die Umsetzungsprojekte werden über einem zentralen Lean Master Plans von dem Changeteam umgesetzt und gesteuert.

Über diesen Weg lernen Sie die Lean-Denkweise praktische kennen und ernten sofort die Vorteile des LPS durch konkrete Verbesserung Ihrer zentralen KPI´s.

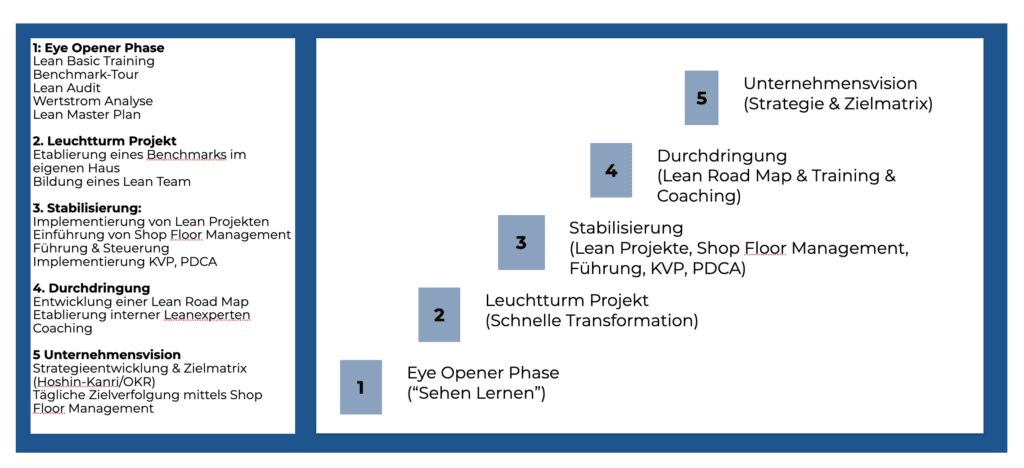

Lean Transformation

Lean ist eine Reise. Einmal angefangen hört diese Reise niemals auf. Mit immer mehr Faszination und Begeisterung werden Sie neue Aspekte der Leanreise und neue Verbesserungspotentiale in sich selbst, Ihrem Team, Ihren Prozessen entdecken.

Oft berichten die Kunden, dass Sie eine Lean-Leidenschaft entwickeln und eine Welt ohne LPS nicht mehr vorstellen können. Die Vorteile von LPS sind zu überzeugend und machen sich trotz aller Investitionen in Training und Ausbildung bezahlt.

Für eine initiale tiefgreifende Lean Transformation sind 24 Monate Projektzeit anzusetzen. Eine vollständige Lean Transformation erreichen Sie je nach Intensität der Bemühungen nach ca. 5 Jahren.

Start in die Leantransformation

Eye Opener Phase

Wir führen ein Basic Lean Training durch und Sie lernen bei einem Lean Benchmark Besuch das LPS aus erster Hand bei einem unsere Best-Practive Partner kennen. Wir führen eine Wertstromanalyse durch, definieren das zukünftige Wertstrom-Design und leiten Lean Projekte und einen Lean Masterplan ab.

Leuchtturmprojekt

In einem Bereich Ihres Unternehmens etablieren wir einen internen Best-Practice Bereich, der als Benchmark Beispiel für den Rest des Unternehmens dient. Ein internen Lean Team wird bestimmt und ausgebildet.

Stabilisierung

Die Lean Projekte werden schrittweise abgeschlossen. Wir etablieren wichtige Führungsinstrumente und Shopfloor Management zur täglichen operativen Steuerung. Der kontinuierliche Verbesserungsprozess (KVP) wird entwickelt und initiiert und schrittweise der Prozess der strukturierten Problemlösung (PDCA) etabliert.

Durchdringung

Es folgen weitere Wertstromanalysen und die Entwicklung einer langfristigen Lean Road Map. Die internen Lean Experten übernehmen mehr und mehr Verantwortung und führen selbstständig Optimierungsprojekte durch.

Unternehmensvision

Wir entwickeln die Strategie Ihres Unternehmens weiter, definieren strategische Säulen und Zielzustände, sowie konkrete Ziele für die nächsten Jahre. Diese Ziele werden in der X-Matrix über alle Bereiche des Unternehmens harmonisiert.

Contact us now!

We have more than 20 years of experience and deliver high quality consulting for your Agile, Lean or Digital Transformation.